买球APP新材料有限公司

联系人:陈经理

手机:13953450770

13791375665

厂电:0534-5773665

传真:0534-5773665

邮箱:leyucom@qq.com

网址:www.

地址:山东省德州市宁津县北环路

一、液态金属填充能力的基本概念

1.液态金属成型能力:液态金属填充型腔以获得完整形状和清晰轮廓的能力称为液态金属填充型腔的能力,称为液态金属填充型腔的能力。在纯液体状态下,S通常充满中空空间,在边缘也有填充和结晶的情况。如果在填充过程中谷物堵塞了填充通道,则流量停止。当水流停止时,当空心空间未填满时,碳化硅泡沫陶瓷过滤器浇注“不足”。

实践表明,对同一种金属采用不同的浇注方法浇注的铸件,其最小壁厚是不同的。由于金属的不同,采用相同的铸造工艺可获得最小壁厚。

因此,液态金属的填充能力首先取决于金属本身的流动能力,同时受到铸件类型、铸造条件、铸造结构等外部条件的影响,这些外部条件综合反映了离子对这里。

2.液态金属流动性:液态金属本身的流动性称为“流动性”。它是金属的铸造性能之一,与金属的成分、杂质含量和物理性能有关。

金属的流动性对气体、杂质的去除、进料和防裂有很大的影响。流动性好的合金填充能力强,流动性差的合金填充能力差。酸性金属是通过浇铸液体样品来测量的。

由于影响液态金属充型能力的因素很多,所以比较不同合金在不同铸造条件下的充型能力是很困难的。流动性试验很多,香料是生产和科研中最常用的。

影响液态金属填充能力的因素

液态合金的充型过程是一个复杂的换热和流体运动过程。最后,液态金属的填充能力受四个因素的影响:金属类型、铸件类型、铸造条件和铸铁。结构。

2。金属的特性

这些因素是决定金属本身流动性的内在因素。影响合金流动的因素有合金成分、结晶潜热、金属比热容、密度和导热系数、液态金属粘度、表面张力、合金熔化过程等。例如,铸铁过滤器的结晶温度范围一般比铸钢宽,铁水的流动性比钢水好。由于铸钢的熔点高,钢水的过热比铁水小,保持液体流动的时间短,由于钢水温度高,在铸铁形式下放热速度快,且有一定数量的dendr。ITE很快被消除,导致钢水失去流动性。虽然高碳钢的结晶温度高于低碳钢,但低碳钢由于液相温度低和轻微过热而实际流动性优于低碳钢。

铸铁过滤器中的其他合金元素也会影响铁水的流动性。铁水的流动性随含磷量的增加而增加,但一般来说,提高含磷量的方法不用于改善铸铁制品中的铁水。

硅在铸铁过滤器中的作用类似于碳。硅含量增加,液体减少。在相同的过热温度下,铁水流量随硅含量的增加而增大。

在相同的化学成分和铸造温度下,稀土镁球铁过滤器的流动性优于铸铁过滤器。这是由于稀土退磁材料中金属配件的脱硫、脱气和去除,稀土退磁材料是经过球化处理后熔化的,然而,铁水的温度大大降低,其流动性比普通铸铁过滤器差。

2。形式的特点

模具对金属的流动阻力和模具与液态金属之间的热交换强度对液态金属的填充能力有重要影响。

铸件的蓄热系数:铸件的蓄热系数表示铸件吸收和储存其中所含金属热量的能力。蓄热系数越大,铸件的冷却能力越强,一般越短,砂型比金属型具有更好的流动能力,干型、湿型和热型比干型小10%-20%。

形状温度:形状的预热可以降低金属和形状之间的温差,从而提高液态金属的填充能力。以铸造前金属型的预热和铸造前壳体的高温焙烧为例,对液态合金的流动性进行了改进。

三.一般条款和条件

浇注温度:浇注温度对液态金属的填充能力有决定性的影响。浇注温度越高,充型能力越好,在一定温度范围内,充型能力随浇注温度的升高而线性增加。灌装能力超过一定限度,由于吸气量的增加和灌装容量的氧化而降低。

填充体:液态金属向流动的压力越高,填充能力越好。因此,可以增加直浇道的高度。但是,如果液态金属的静压头过高或充注速度过快,不仅会发生喷雾和喷雾氧化金属,产生“铁豆”缺陷,而且腔体内的气体不能及时排出,背压会从铸造不足或“钙化”缺陷。

浇注系统结构:浇注结构越复杂,在同一静压头下流动阻力越大,充型能力越低。在铸造系统的设计中,必须适当地布置内部流道在铸件上的位置,并且必须选择正确的聚合系统结构和组件的截面面积(直流道、横流道和内部流道),以便液态金属,功能顺畅。

4。铸件结构

铸造结构对铸件的充型能力有影响,尤其是铸件的尺寸、壁厚和复杂度。除铸件尺寸外,铸件壁厚的影响更为明显,填充量与铸件壁厚成正比。

铸件复杂度:铸件结构复杂,厚、薄件过渡面多,型腔结构复杂,流动阻力大,铸件填充困难。

三.输出系统

以填充孔和台阶形式的一系列通道称为浇口系统。普通铸件的浇注系统由以下四部分组成:室外跑者(守门员、守门员)、直线跑者、传感器和内跑者,其结构如图所示。

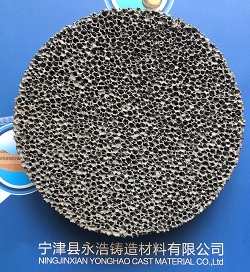

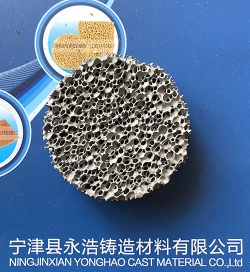

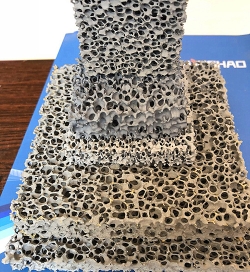

碳化硅泡沫陶瓷过滤器的应用

闸门系统图

直道

十字槽

内部流道

1。系统应满足以下要求:

(一)液态金属流动的速度和方向的控制;

(2)腔内金属液流量应稳定均匀。

(3)有利于铸件温度的合理分配。

铸造系统应具有除渣功能。

组合。铸造系统应尽可能节省液态金属的消耗,以便于建模和清洗。

2.外流道:火炬杯关闭后分别放置在形状上,并与直流道顶端相连。其任务是向锅内注入液态金属,并引入直线运行,增加静压头的高度,增加液态金属的填充能力,改善、储存和容纳部分液态金属,防止流体注入,减缓流体流动的影响。使渣浮起,避免渣、污染物和气体进入空腔。

三.火炬杯:形状像漏斗,结构简单。它可以单独制作,也可以在创始人的尖端制作。铸造重要元件时,建议使用带过滤器的火炬杯,如图所示。

4。门盆:是一个单独的液态金属容器,是一个特殊的蛋糕杯。闸池有四种类型:普通闸池、闸池、潜水池和过滤池。减缓气流,消除水平涡流,使熔渣中的杂质涡流,防止熔渣进入空腔。除常规的扭矩盆外,最后几个扭矩盆还具有良好的夹渣能力。泥炭池的容量略大于熔融金属的容量,泥炭池还可以起到定量作用;活塞门泥炭池特别适用于球墨铸铁过滤织物。泥炭池体积大,金属消耗量大。用于铸件、大型重要铸件。

5。直浇道:浇注系统中的垂直槽为直浇道。直浇道的最小直径不小于15-18mm,直浇道的尖端应比铸造箱的尖端高100-200mm。A型是一种规则的圆形流道,S增加1:50。它快速填充模板,液态金属在直线流道中以正压状态流动。它可以防止气体和熔渣卷入铸件中。B型和A型为反平台型,固定在模板上,通常用于机器建模。此时应加大直浇道出口阻力,如在横浇道上增设过滤器,使直浇道完整,流量大于正压,C型铸造产品主要用于耐火烧结管的直接制造。增加跑者的强度,耐火性和沙蚀性。D型浇道用于非耐火铸件。

主要目的是降低流量,平稳灌装,避免氧化和吸入。为避免液态金属从直道流入转轮时,由于液态金属流动方向的急剧变化而引起液态金属的剧烈搅拌和冲击,需要对其进行缓冲和引导。直浇道和横浇道通常以圆弧连接,浇口套设在直浇道的底部。目标书的r值是跑者底边的1.4-2倍。图中显示了ficht的类型。

六、横浇道:浇道系统中连接直浇道和内浇道的水平通道。十字槽是浇注系统的重要组成部分,其作用是使液态金属均匀、平滑地分布在每个内流道上。同时,它可以捕获并保留从盘中流过直流道的夹杂物。也称为“渣阱”或“渣泡沫通道”。

改变转轮结构,增加转轮阻力,降低液态金属流速,减少湍流混合是提高转轮抗渣能力的主要途径。方法如下:

(1)恒流过程:正常直浇道分为若干段,上下排采用之字形流道。当液态金属在转轮内流动时,流向不断变化,流量变大,流量减小,杂质浮高,具有良好的堵渣效果。

(2)制动系统(节流阀式):铸造过程中控制液态金属填充速度的最小部分称为停止段。也就是说,在直道出口处设置一个狭窄的截面块。它的金属通过阻滞剂进入横向。由于断面的突然增大和流向的改变,流速急剧下降,杂质游动。这种横浇道具有很强的抗渣性,适用于大批量生产。

(3)过滤浇注系统:带过滤装置的浇注系统安装在转轮内。过滤器通常放置在转轮下方的转轮秤上,当转轮重叠时。它的锁渣效果显著,是清洗液态金属的可靠手段。目前使用的铸件很多都是高质量的。

(4)集渣系统:转轮内局部加固的结构称为集渣袋,集渣袋的形状可分为两类:一类是袋装集渣袋,另一类是离心集渣袋。通过延长段来降低速度,使杂质易于漂浮和停留在该处。锯屑收集器通常在倒齿上比在直齿上效果更好。集渣器通常位于转轮的末端,并直接与内转轮相连。液态金属从切向到达集渣器,产生涡流。离心煤的出口部分应小于入口面积,出口方向必须与液体流动方向相反。离心式污泥收集器通常位于球墨铸铁过滤厂的铸造车间中使用,也被称为污泥收集器,由于它能收集和补偿渣,是一种较暗的斜坡。污泥收集器如图所示。

七。内浇道:在铸造系统中,内浇道是将液态金属直接引入型腔的通道,即液态金属引入型腔的位置,对铸件的质量有很大影响。从不同角度选择金属流体入口的位置:

(1)内流道不应直接冲洗砂芯、工具壁或其它空腔薄弱部位(如凸台、悬砂等),以防冲砂。

(2)有助于改善铸铁制品的外观。内流道一般设置在要求较低的铸铁工作面上,但不尽可能设置在铸铁零件的工作面上,以免损坏。

(3)有利于铸件的凝固和补缩。

a.当铸件需要同时凝固时,应将内流道安装在铸件的薄壁上,大量分散布置,使液态金属能迅速均匀地填充,并使附近的砂型局部过热。内部流道需要避免。

B.对于直接冷冻铸造产品,内流道应位于铸件的厚壁上。如果有梯子可供进料,最好将液态金属从梯子的内流道引入空腔,以提高进料效率。

c.对于结构复杂的铸件,通常采用所谓的“弱定向强度”原则,即定向强度与同时凝固相结合,以布置内浇道。这就意味着每个进料区都采用内浇道,根据评委的刚度,这样既可以充分补偿铸件的厚大部位,又不会收缩、缩松,最大限度地减小应力和变形。

(4)有利于改善铸件的铸造结构。

a.内浇道不得放置在质量要求高的部位,以防止内浇道附近结构粗糙。对于有承压要求的管道,通常将内流道置于法兰内,以防止收缩,防止在管壁处收缩。

B.内流道不得靠近冷却的B型铁或核心,以免降低冷却铁的作用或过早熔化紧身衣。

有助于降低铸件的收缩应力,避免铸件产生裂纹。

a.对于收缩率较大的合金,调整内流道不应防止铸件收缩,以免收缩产生较大的应力或裂纹。

b.内浇道应迅速、均匀地填充熔融金属,尽可能缩短填充过程,减少热损失,避免铸件各部位温差过大。

有利于铸件的清洗。